Aplicación da α-alúmina en novascerámica de alúmina

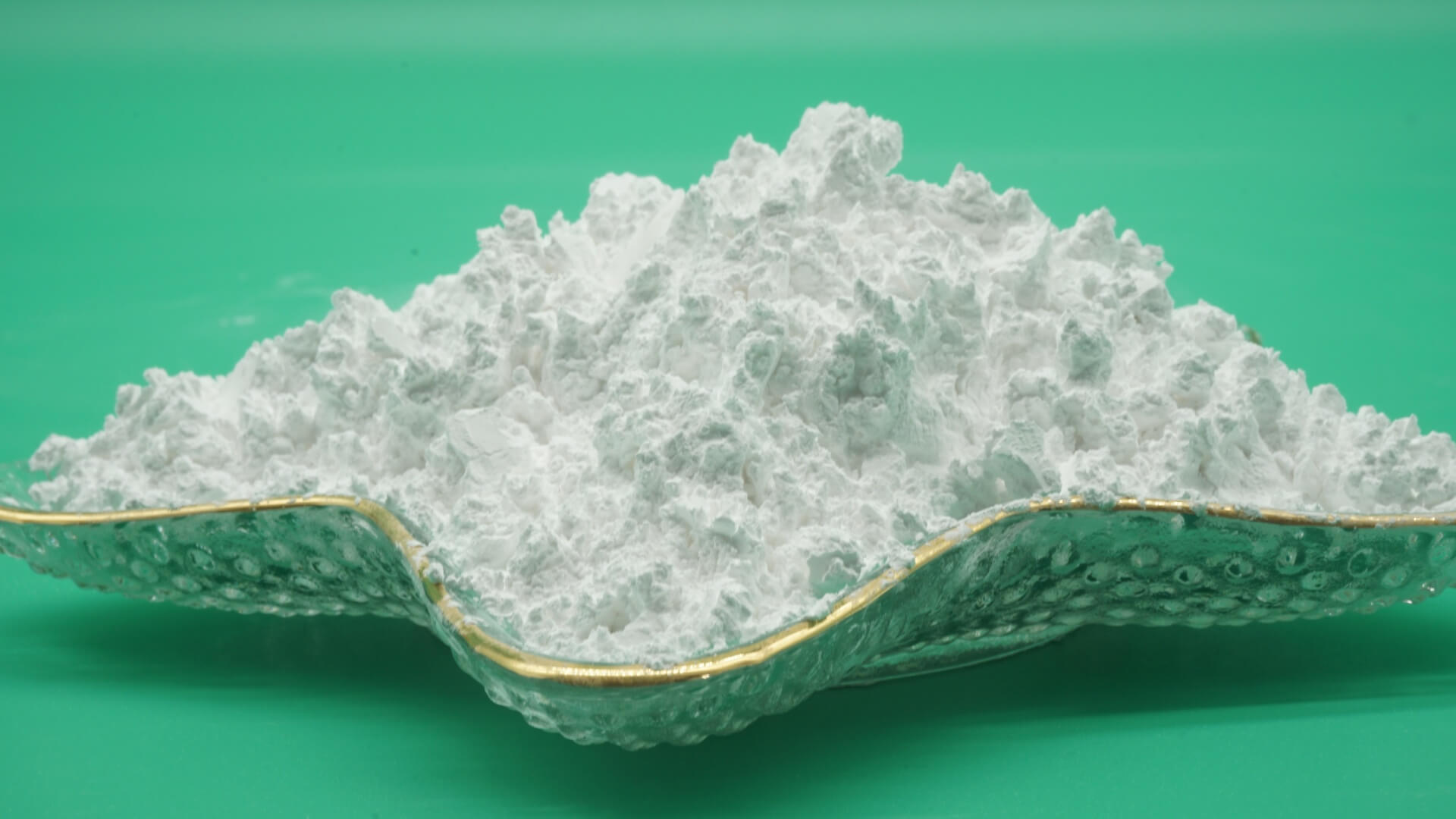

Aínda que existen moitas variedades de novos materiais cerámicos, pódense dividir aproximadamente en tres categorías segundo as súas funcións e usos: cerámica funcional (tamén coñecida como cerámica electrónica), cerámica estrutural (tamén coñecida como cerámica de enxeñaría) e biocerámica. Segundo os diferentes compoñentes de materia prima utilizados, pódense dividir en cerámica de óxido, cerámica de nitruro, cerámica de boruro, cerámica de carburo e cerámica metálica. Entre elas, a cerámica de alúmina é moi importante, e a súa materia prima é o po de α-alúmina de diversas especificacións.

A α-alúmina úsase amplamente na produción de diversos materiais cerámicos novos debido á súa alta resistencia, alta dureza, alta resistencia á temperatura, resistencia ao desgaste e outras excelentes propiedades. Non só é unha materia prima en po para cerámicas de alúmina avanzadas, como substratos de circuítos integrados, xemas artificiais, ferramentas de corte, ósos artificiais, etc., senón que tamén se pode usar como portador de fósforo, materiais refractarios avanzados, materiais de moenda especiais, etc. Co desenvolvemento da ciencia e a tecnoloxía modernas, o campo de aplicación da α-alúmina está a expandirse rapidamente e a demanda do mercado tamén está a aumentar, e as súas perspectivas son moi amplas.

Aplicación da α-alúmina en cerámicas funcionais

Cerámica funcionalrefírense ás cerámicas avanzadas que empregan as súas propiedades eléctricas, magnéticas, acústicas, ópticas, térmicas e outras, ou os seus efectos de acoplamento, para acadar unha determinada función. Teñen múltiples propiedades eléctricas, como illamento, dieléctricas, piezoeléctricas, termoeléctricas, semicondutoras, condutividade iónica e supercondutividade, polo que teñen moitas funcións e aplicacións extremadamente amplas. Na actualidade, as principais que se puxeron en uso práctico a grande escala son as cerámicas illantes para substratos e envases de circuítos integrados, as cerámicas illantes para buxías de automóbiles, as cerámicas dieléctricas para condensadores, amplamente utilizadas en televisores e gravadores de vídeo, as cerámicas piezoeléctricas con múltiples usos e as cerámicas sensibles para diversos sensores. Ademais, tamén se empregan para tubos emisores de luz de lámpadas de sodio de alta presión.

1. Cerámica illante de buxías

As cerámicas illantes de buxías son actualmente a única aplicación máis grande da cerámica nos motores. Debido a que a alúmina ten un excelente illamento eléctrico, alta resistencia mecánica, alta resistencia á presión e resistencia aos choques térmicos, as buxías illantes de alúmina úsanse amplamente en todo o mundo. Os requisitos para a α-alúmina para as buxías son micropos de α-alúmina baixos en sodio ordinarios, nos que o contido de óxido de sodio é ≤0,05 % e o tamaño medio das partículas é de malla 325.

2. Substratos de circuítos integrados e materiais de embalaxe

As cerámicas empregadas como materiais de substrato e materiais de envasado son superiores aos plásticos nos seguintes aspectos: alta resistencia ao illamento, alta resistencia á corrosión química, alto selado, prevención da penetración da humidade, ausencia de reactividade e ausencia de contaminación do silicio semicondutor ultrapuro. As propiedades da α-alúmina necesarias para os substratos de circuítos integrados e os materiais de envasado son: coeficiente de expansión térmica 7,0 × 10⁻⁶/℃, condutividade térmica 20-30 W/K·m (temperatura ambiente), constante dieléctrica 9-12 (IMhz), perda dieléctrica 3~10⁻⁴ (IMhz), resistividade volumétrica > 10¹²-10¹⁴Ω·cm (temperatura ambiente).

Co alto rendemento e a alta integración dos circuítos integrados, propóñense requisitos máis estritos para os substratos e materiais de envasado:

A medida que aumenta a xeración de calor do chip, requírese unha maior condutividade térmica.

Coa alta velocidade do elemento de computación, requírese unha baixa constante dieléctrica.

O coeficiente de expansión térmica debe ser próximo ao do silicio. Isto impón uns requisitos máis elevados para a α-alúmina, é dicir, desenvólvese na dirección dunha alta pureza e finura.

3. Lámpada emisora de luz de sodio de alta presión

Cerámica finaAs materias primas feitas de alúmina ultrafina de alta pureza teñen as características de resistencia a altas temperaturas, resistencia á corrosión, bo illamento, alta resistencia, etc., e son un excelente material cerámico óptico. O policristalino transparente feito de alúmina de alta pureza cunha pequena cantidade de óxido de magnesio, óxido de iridio ou aditivos de óxido de iridio, e fabricado por sinterización atmosférica e sinterización por prensado en quente, pode soportar a corrosión do vapor de sodio a alta temperatura e pódese usar como lámpadas emisoras de luz de sodio de alta presión con alta eficiencia de iluminación.

Aplicación da α-alúmina en cerámica estrutural

Como materiais biomédicos inorgánicos, os materiais biocerámicos non teñen efectos secundarios tóxicos en comparación cos materiais metálicos e os materiais poliméricos, e teñen unha boa biocompatibilidade e resistencia á corrosión cos tecidos biolóxicos. Cada vez son máis valorados pola xente. A investigación e a aplicación clínica dos materiais biocerámicos desenvolveronse desde a substitución e o recheo a curto prazo ata a implantación permanente e firme, e desde os materiais biolóxicos inertes ata os materiais bioloxicamente activos e os materiais compostos multifase.

Nos últimos anos, porososcerámica de alúminaempregáronse para fabricar articulacións esqueléticas artificiais, articulacións de xeonllo artificiais, cabezas femorais artificiais, outros ósos artificiais, raíces de dentes artificiais, parafusos de fixación ósea e reparacións corneais debido á súa resistencia á corrosión química, resistencia ao desgaste, boa estabilidade a altas temperaturas e propiedades termoeléctricas. O método para controlar o tamaño dos poros durante a preparación de cerámicas porosas de alúmina é mesturar partículas de alúmina de diferentes tamaños de partícula, impregnalas de escuma e secar as partículas por pulverización. As placas de aluminio tamén se poden anodizar para producir poros direccionais de tipo canle microporosa a nanoescala.